Sistemas de unión

Al realizar una instalación de agua, las tuberías son esenciales para transportar el agua de un lugar a otro. Estas tuberías no son de una sola pieza, sino que deben unirse. En este capítulo, exploraremos detalladamente la forma más común de unir tuberías: la soldadura. Sin embargo, con la aparición de materiales plásticos, la soldadura ha ido perdiendo protagonismo.

Soldadura capilar blanda y fuerte

Antes de adentrarnos en los tipos de soldadura existentes, es importante conocer algunos términos frecuentemente utilizados en los trabajos de soldadura.

Soldar consiste en unir dos piezas calentando sus bordes o superficies hasta que se funden. Las piezas quedan unidas al solidificarse. Para esto, es común, aunque no siempre necesario, añadir un metal en forma de varilla, conocido como metal de aportación.

El metal de aportación suele fundirse a una temperatura menor que la de los metales a unir, por lo que estos no llegan a fundirse. Es el metal de aportación el que se funde y se extiende por la zona de unión de los dos metales. Los materiales quedan unidos al solidificarse.

El término “soldeo” se refiere al proceso de realizar la unión mediante soldadura, mientras que “soldadura” se refiere al resultado del soldeo, es decir, la unión realizada.

La mayoría de los procesos de soldadura se dividen en dos categorías: soldadura por presión y soldadura por fusión.

- Soldadura por presión: Se realiza sin la aportación de otro material, mediante la aplicación de presión suficiente, normalmente ayudada con calor. El método original de soldadura por presión es la soldadura de fragua, practicada durante siglos por herreros y artesanos. En esta técnica, los metales se calientan en un horno y se unen a golpes de martillo. Esta técnica es cada vez menos utilizada en la industria moderna.

- Soldadura por fusión: Se realiza aplicando calor a las superficies, que se funden en la zona de contacto, con o sin la aportación de otro metal.

Según la temperatura de fusión de los materiales, las soldaduras se clasifican en:

- Soldadura a baja temperatura: Menos de 450 °C.

- Soldadura a alta temperatura: Entre 450 y 1000 °C.

- Soldadura a muy alta temperatura: Más de 1000 °C.

La soldadura por capilaridad ocurre cuando, al unir un tubo y un accesorio, después de calentarlos, se añade un metal que se funde al contacto con ellos.

Gracias al fenómeno de capilaridad, el metal fundido asciende y se extiende en cualquier dirección por el espacio reducido entre la pared del tubo y la del accesorio. Al enfriarse, se logra una unión completamente hermética.

Existen dos tipos de soldadura por capilaridad, dependiendo de la temperatura utilizada para fundir el metal de aporte: la soldadura blanda y la soldadura fuerte.

Técnicas, características y propiedades

Soldadura blanda

Se llaman soldaduras blandas a aquellas que se realizan utilizando un metal de aportación que funde a temperaturas inferiores a 500 °C. En estas soldaduras, el metal de aportación está compuesto por una aleación de plomo y estaño en diferentes proporciones.

En el siglo I d.C., Plinio mencionaba la soldadura con estaño como un procedimiento habitual de los artesanos en la creación de ornamentos con metales preciosos. La soldadura blanda se utiliza para unir terminales o conexiones eléctricas y para soldar pequeñas piezas de cobre, plomo o latón, que no requieren mucha resistencia.

Soldadura fuerte

La soldadura fuerte se realiza con un metal de aportación cuyo punto de fusión supera los 450 °C. Este tipo de soldadura no funde el metal a unir, sino únicamente el metal de aportación, que suele presentarse en forma de barras de latón o bronce con diversas composiciones. Recordemos que el bronce funde a 900 °C y el cobre a 1,083 °C.

Cuando las soldaduras requieren una gran fluidez, se emplea como metal de aportación una aleación de cobre y plata. Las soldaduras con aleación de plata se utilizan para realizar uniones difíciles que requieren una gran fluidez del metal de aportación y que también necesitan una buena resistencia.

Las soldaduras que utilizan una aleación de cobre y latón como metal de aporte se emplean para unir tubos de cobre, empalmes, planchas, etc., que requieren una unión más resistente que la anterior.

Soldadura por capilaridad: Reglas básicas para soldar cobre

- Limpieza de las superficies: Limpie las dos superficies que se van a ensamblar (el exterior del tubo y el interior del racor) utilizando lija o lana de acero.

- Aplicación de pasta desoxidante: Unte las partes que van a soldarse con pasta desoxidante.

- Ensamblaje de las piezas: Encaje las piezas que se van a unir. Asegúrese de que encajen perfectamente por los extremos, estén limpias y sin restos de grasa.

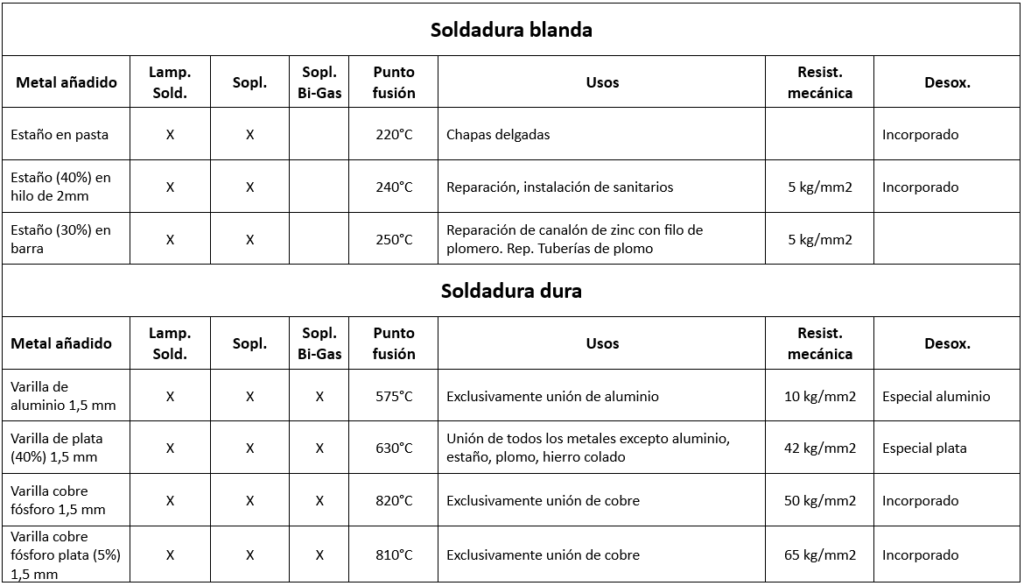

- Selección del material de aportación: Elija el material de aportación según los metales que vaya a ensamblar y la resistencia deseada (ver cuadro resumen proporcionado a continuación).

- Calentamiento de las piezas: Caliente las piezas que se van a ensamblar, no el material de aportación. La temperatura de calentamiento debe permitir que el metal de aportación se funda al entrar en contacto con las piezas calentadas. La temperatura necesaria para que se produzca la fusión del estaño se alcanza cuando el cobre adquiere un tono rojo cereza.

- Aplicación del metal de aportación: Aparte la llama y coloque el hilo de soldadura sobre la unión de los dos elementos. El estaño se fundirá y fluirá por capilaridad entre las dos piezas. La cantidad de metal de aportación necesaria para una correcta soldadura debe ser, en longitud, aproximadamente igual al diámetro del tubo.

Si utiliza la soldadura fuerte por capilaridad, además de los pasos mencionados, hay dos reglas que es necesario seguir rigurosamente:

- Utilizar la soldadura adecuada para el esfuerzo de las piezas a unir, con el material de aportación y el desoxidante correspondientes.

- Calentar el metal a la temperatura adecuada: 630ºC para la soldadura a la plata y 820ºC para la soldadura al cobre.

Material de aportación y desoxidantes

Metal de aportación

El metal de aportación es el metal que se añade durante el proceso de soldadura. Las características que debe cumplir incluyen:

- Capacidad para adherirse al metal base.

- Temperatura de fusión adecuada y buena fluidez para permitir su distribución por atracción capilar en las uniones.

- Capacidad para producir una unión soldada que cumpla los requisitos de resistencia mecánica y resistencia a la corrosión en condiciones normales de servicio.

- Su punto de fusión debe ser menor que el de los materiales que va a unir, para evitar que estos se fundan primero.

Cada metal de aportación se utiliza para un rango de temperaturas específico. Debe interactuar con el metal base con el que se va a utilizar, sin formar compuestos que disminuyan la resistencia de la unión.

El material de aportación se comercializa en formas de barras, pastas o carretes de hilo. La elección del material de aportación depende de la naturaleza de las piezas a unir y del uso que se les dará. El siguiente cuadro relaciona los diferentes materiales de aportación más utilizados, según el tipo de soldadura y su aplicación.

Desoxidante, fundente o pasta limpiadora

El desoxidante es crucial para realizar una buena soldadura. Las funciones de estos productos son:

- Aislar del contacto con el aire.

- Disolver y eliminar los óxidos que puedan formarse.

- Favorecer la “adherencia” del material base por el metal de aportación fundido, permitiendo que fluya y se distribuya en la unión.

Desoxidantes (FLUX): El desoxidante para soldadura evita que las piezas a soldar se oxiden. En algunos materiales de aportación, el desoxidante está incorporado. Existen diferentes tipos de desoxidantes, dependiendo del tipo de soldadura y su aplicación.

El desoxidante o fundente es necesario para obtener una soldadura resistente y sin porosidades. El fundente ayuda a evitar la oxidación durante el proceso de soldadura. La elección del fundente es tan importante como la elección del metal de aportación; una aplicación incorrecta puede tener un efecto dramático en la calidad de la unión.

Importancia del fundente en la soldadura

El calentamiento de la superficie de un metal acelera la formación de óxidos, que deben eliminarse o evitarán la adherencia y unión de las superficies.

Cuando el material de aporte se funde, desplaza al fundente, ya que la atracción entre el metal base y el material de aporte es mayor que entre el fundente y el metal base. Si las superficies que están siendo soldadas se oxidan debido a la falta de fundente o a un fundente inadecuado, el fundente saturado de óxidos aumenta su viscosidad y no puede ser completamente desplazado por el material de aporte. Este fenómeno se conoce como “flux atrapado”.

El fundente proporciona una barrera que evita la formación de óxidos al absorberlos durante el calentamiento. Debe cumplir las siguientes funciones:

- Evitar la formación de óxidos: El fundente debe prevenir la oxidación durante el calentamiento, asegurando que las superficies se mantengan limpias y adecuadas para la unión.

- Eliminar los óxidos existentes: Debe ser capaz de disolver y eliminar los óxidos de la superficie del metal, protegiendo además las superficies de nuevas oxidaciones. Esto permite que el material de aporte moje con mayor eficacia el material base.

- Permanecer activo durante el proceso de soldadura: El fundente debe mantenerse activo a la temperatura de soldadura y durante el tiempo necesario para completar la operación de soldadura adecuadamente, favoreciendo el mojado del metal base por la aleación.

Los fundentes son compuestos químicos que disuelven los óxidos formados durante el calentamiento. Cuando estos compuestos alcanzan su punto de saturación, no pueden disolver más óxidos, y sus residuos adquieren una apariencia ennegrecida y acristalada: el fundente queda exhausto. Las superficies de trabajo se oxidarán y la limpieza posterior será mucho más difícil. En estos casos, es necesario utilizar un fundente con un mayor rango de trabajo y estabilidad, o aplicar una mayor cantidad de fundente. También se puede mejorar utilizando un período de calentamiento razonablemente corto.

Los fundentes están diseñados para eliminar las capas de óxidos producidas durante la soldadura. Cualquier otro contaminante, como grasa o polvo, debe eliminarse previamente.

Los fundentes se suelen suministrar en forma de polvo, pasta o líquido. El fundente en polvo puede aplicarse en seco o disuelto en agua o alcohol, mejorando su adherencia. El tipo de fundente más conocido es el fundente en pasta, mientras que el fundente líquido es el menos utilizado.

El fundente indica cuándo el material base ha alcanzado la temperatura de soldadura y cuándo se debe aplicar el material de aportación. En muchos casos, el fundente se vuelve transparente al fundirse, señalando que es el momento de aplicar el metal de aportación.

Sopletes convencionales y por oxi-gas

Los sopletes convencionales consisten en una botella de gas a la que se acopla una boquilla mediante una rosca. Estos sopletes pueden ser alimentados por butano o propano y están compuestos por tres elementos principales:

1. Empuñadura: Equipada con una llave de marcha/paro que regula el suministro de gas.

2. Boquillas (o quemadores) intercambiables: Pueden ser de tres tipos:

- Boquilla para fontanería, con llama envolvente: Se utiliza principalmente para soldar tubos de cobre con estaño (soldadura blanda).

- Boquilla de punta fina, con llama de dardo: Se emplea para soldadura fuerte.

3. Tubo flexible: Para la conexión a la botella de gas líquido.

Muy similar al soplete, tenemos la lamparilla de soldar, aunque esta se usa para pequeñas reparaciones de soldadura blanda.

Tanto la lamparilla como el soplete tienen las mismas funciones, pero el soplete, al ser más potente, es adecuado para trabajos de mayor envergadura, ya que calienta las piezas más rápidamente.

Una vez que la boquilla está roscada a la botella, se abre la válvula de salida y se enciende la llama. Estos sopletes suelen venir con un par de boquillas de distintos tamaños, que generan llamas de diferente potencia.

En los sopletes convencionales más modernos, el sistema de encendido es electrónico. Pueden volcarse sin que la llama varíe. Un inconveniente de estos sopletes es la poca capacidad de las bombonas, aunque son muy manejables y cómodos para trabajar.

Otro tipo de soplete más básico tiene una boquilla a la que se le une un tubo de goma que se conecta a la bombona. Estos sopletes pueden utilizar bombonas de diferentes capacidades.

Es importante asegurarse, antes de encender la chispa, de que no haya fugas en las conexiones; por lo tanto, las abrazaderas y juntas deben estar correctamente colocadas.

El soplete se utiliza regularmente en este oficio para soldar y calentar piezas, y también es útil para cortar.

Es fundamental que todos sus elementos, como la botella de gas, la manguera y el soplete, cumplan con las medidas de seguridad adecuadas. Siempre debemos utilizar esta herramienta correctamente: apagarla cuando no se necesite y mantenerla lejos de la llama y del calor.

Al usar un soplete, es conveniente trabajar sobre una mesa firme. Si el trabajo se realiza en el lugar donde está ubicada una tubería, debe hacerse con mucho cuidado. Es importante trabajar en una postura cómoda para evitar quemaduras. Si el trabajo se realiza cerca de cristales, pintura o tarimas, es recomendable proteger estas superficies con láminas de fibra de vidrio para evitar incendios.

Los sopletes son instrumentos compuestos principalmente por un tubo que recibe la corriente gaseosa por un extremo y aplica una llama al salir por el otro, dirigiéndola sobre objetos que deben fundirse o calentarse a muy alta temperatura.

Pueden alimentarse únicamente de combustible gaseoso, como los sopletes convencionales, o de una mezcla de combustible y oxígeno, como los sopletes oxi-gas. Los sopletes oxi-gas tienen tres aplicaciones principales: oxicorte, calentamiento y soldadura. Son herramientas imprescindibles en cualquier taller mecánico.

El soplete oxi-gas permite alcanzar temperaturas mucho más altas que el soplete convencional. Estos sopletes están compuestos por una botella de oxígeno, una botella de propano o acetileno, un reductor de presión con sus manómetros, un juego de boquillas y sus accesorios correspondientes, todo montado en un carro diseñado para facilitar el transporte del equipo. Las bombonas pueden ser desechables o recargables.

Soldadura de tuberías de acero

El acero es un material que funde a una temperatura cercana a los 1,500 °C, por lo que se debe utilizar soldadura eléctrica por arco, soldadura oxiacetilénica (que veremos a continuación) o soldadura oxi-gas. Estos son los métodos que permiten alcanzar las temperaturas necesarias para soldar acero.

Cuando el diámetro del tubo de acero supera los 50 mm, es necesario recurrir exclusivamente a la soldadura eléctrica.

Para soldar dos tubos de acero, es importante asegurarse de que estén bien cortados, ya que sus bordes deben coincidir exactamente. Es crucial hacer el corte de los tubos con una maquinaria que no deje rebabas, y el corte debe ser en ángulo recto.

Dado que los tubos son de un material muy rígido, es esencial utilizar soportes que los mantengan alineados y firmemente sujetos para evitar que se muevan durante la soldadura.

Si se van a soldar tubos con codos encajados, es necesario asegurarse de que el codo sea de la medida correcta para el tubo al que se va a soldar. Se debe encajar el codo dentro del tubo.

Una vez que los tubos están en la posición correcta, se aplican tres puntos de soldadura para evitar que se desalineen debido a las dilataciones y tensiones producidas por el calentamiento durante el proceso de soldadura.

Luego, se realiza un cordón de soldadura continuo que abarque ambos tubos. Se suelda una cuarta parte de la circunferencia de los tubos; una vez terminada, se giran las piezas 90° y se suelda otra cuarta parte. Se repite este proceso hasta completar la soldadura de toda la circunferencia.

Una vez que las piezas están completamente soldadas, se deja enfriar la soldadura. Luego, se quita la cascarilla producida en la soldadura golpeándola con una piqueta.

Observaciones sobre la soldadura de acero

Si los tubos que se van a soldar están galvanizados, es recomendable eliminar la capa de zinc que los recubre antes de soldar, o utilizar material de aportación o desoxidante adecuado para no dañar la protección.

Si la velocidad de soldadura es alta o la potencia de la llama es débil, la soldadura puede quedar defectuosa porque el material no ha fundido correctamente y la penetración de la soldadura puede no ser suficiente. Por otro lado, si la velocidad de soldadura es muy lenta o la llama tiene demasiada potencia, se puede perforar el material del tubo.

Si las piezas a soldar o el material de aportación están sucios, pueden aparecer poros en el cordón de soldadura debido a la formación de bolsas de agua.

Una operación de soldadura defectuosa puede generar tensiones que provoquen grietas en el material.

Soldadura oxiacetilénica y eléctrica por arco

La soldadura oxiacetilénica utiliza una llama obtenida mediante la combustión de una mezcla de acetileno y oxígeno. Esta llama puede alcanzar temperaturas muy altas, hasta 3200°C, lo que la hace adecuada para fundir metales con un alto punto de fusión como el hierro, el cobre y el latón.

Este método permite soldar sin necesidad de usar metal de aportación, ya que se puede fundir el propio metal de las piezas que se van a unir. Se suele denominar a este tipo de soldadura “soldadura autógena”, aunque este término solo es correcto si no se utiliza metal de aportación, o si el metal de aportación es del mismo tipo que las piezas a soldar.

La soldadura oxiacetilénica se realiza mediante un soplete, por el cual sale una mezcla de gases inflamables (oxígeno y acetileno) a una velocidad superior a la velocidad de combustión de la mezcla, evitando que la llama entre en el tubo. En un soplete, los gases entran por tubos separados y están equipados con válvulas para regular su flujo hacia la cámara de mezcla, de donde salen por un tubo llamado lanza que termina en una boquilla. La boquilla regula la velocidad de salida de la llama.

Las boquillas de un soplete son intercambiables y vienen en distintas formas y tamaños, adaptándose al trabajo que se va a realizar. Los gases oxígeno y acetileno utilizados en esta soldadura se suministran en bombonas de acero.

Para encender un soplete, se sigue este proceso:

- Primero, se abre la válvula del acetileno.

- Luego, se enciende acercando una chispa o llama a la salida de la boquilla. La llama resultante es ondulante y de color blanco.

- Poco a poco se abre la válvula del oxígeno. A medida que se abre, la llama forma un cono o dardo muy luminoso rodeado de una llama amarilla, que tampoco es adecuada para soldar.

Al seguir abriendo la válvula del oxígeno, el dardo disminuye de tamaño, se vuelve más brillante y la llama circundante se vuelve azul y transparente. Cuando el dardo tiene bordes definidos y la llama circundante es casi invisible, se considera que la regulación es correcta. Esta llama se llama llama neutral y es la que se utiliza para soldar.

Si la proporción de oxígeno excede el valor adecuado, el dardo se vuelve azulado, puntiagudo y menos brillante, y la llama comienza a silbar, volviéndose oxidante y frágil. Este tipo de llama se llama llama oxidante.

Si la proporción de acetileno es mayor que la de oxígeno, la llama se convierte en llama carburante.

Una vez regulada la llama y obtenida la llama neutral, se debe mantener la punta del dardo a una distancia de entre 2 y 4 mm de la superficie que se va a fundir, ya sea los tubos o el material de aportación.

El calor debe distribuirse de manera que ambos tubos a soldar reciban la misma temperatura y se fundan de manera uniforme.

Soldadura Eléctrica por Arco

Se denomina arco eléctrico a la chispa que se genera continuamente entre dos puntos o piezas metálicas llamados electrodos, que están separados por una cierta distancia. Este arco eléctrico produce una gran cantidad de calor y puede alcanzar temperaturas tan altas que es capaz de fundir el acero.

La soldadura eléctrica se realiza generando un arco entre las superficies de las piezas que se desean unir y una varilla metálica llamada electrodo. Tanto el electrodo como el punto de la pieza donde se forma el arco se funden. El metal del electrodo se dispersa en pequeñas gotas sobre el baño fundido de las piezas que se están soldando. Al recorrer la línea de unión con el arco, se consigue la soldadura eléctrica de las piezas.

La chispa eléctrica que se forma entre el electrodo y la pieza puede alcanzar temperaturas de entre 4,000 y 5,000 °C y produce una gran luminosidad. El arco eléctrico genera tres tipos de radiaciones:

- Radiaciones luminosas, que producen el intenso brillo característico.

- Radiaciones infrarrojas, que generan el calor y, por lo tanto, el calentamiento de la pieza y el electrodo.

- Radiaciones ultravioleta, que son las más dañinas para la vista.

Para realizar la soldadura eléctrica, se necesita una máquina capaz de proporcionar una corriente eléctrica con la tensión e intensidad adecuadas. Estas máquinas pueden ser de corriente continua o corriente alterna, siendo más comunes las de corriente alterna. Estas últimas constan de un transformador de tensión con unos bornes en forma de enchufe, donde se conecta el terminal de un cable conductor.

La corriente se extrae de la máquina mediante dos gruesos cables que pueden transmitir una fuerte corriente eléctrica sin sobrecalentarse. En un extremo, estos cables tienen una pieza para sujetar el electrodo durante la soldadura, la cual está equipada con una empuñadura o mango para facilitar su manejo.

Los electrodos se eligen en función del material a soldar y del tipo de soldadura a realizar. Normalmente, llevan un recubrimiento que facilita el encendido y la estabilidad del arco, desoxida la soldadura para obtener un cordón sin poros y crea una capa protectora sobre el cordón para protegerlo del oxígeno del aire.

Cuando realizamos la soldadura por arco eléctrico, debemos estar bien protegidos con:

- Una careta con un vidrio especial que reduce la radiación luminosa y absorbe la ultravioleta.

- Guantes de cuero que protejan nuestras manos.

- Ropa de un material que nos proteja de las numerosas chispas que el arco desprende y que pueden causarnos quemaduras.

Soldadura Química: Técnica, Características y Propiedades

Se denomina soldadura química al proceso de unir materiales plásticos, normalmente PVC o sus derivados, mediante un pegamento de origen químico. Este pegamento disuelve el material de la superficie, creando una unión sólida, segura, estanca y permanente.

Este proceso también se puede denominar pegado o encolado.

El adhesivo, conocido como pegamento, en realidad funde o suelda las superficies, convirtiéndolas en una sola pieza.

Para este tipo de unión, se utilizan dos métodos:

- Abocardado del extremo de un tubo para formar una copa que pueda recibir el extremo liso del otro tubo.

- Utilización de manguitos exteriores, bien calibrados interiormente. Este método es el más común.

Para unir los tubos, es necesario utilizar adhesivos especiales que cumplan con las normas establecidas.

Los adhesivos para tubos de PVC se comercializan en tubos o latas. Para realizar la unión de dos tubos, se deben seguir estos pasos:

1. Preparación de los tubos: Lo más común es usar manguitos para la unión. Estos manguitos ya vienen calibrados de fábrica, pero es necesario probar si se ajustan adecuadamente introduciéndolos en el tubo.

2. Corte del tubo: Tomar la medida del tubo, considerando que si el manguito entra 1 cm, se debe añadir 1 cm adicional al tubo. Cortar el tubo perpendicularmente y eliminar las rebabas con un escariador o una navaja.

3. Despulido: Para mejorar el encolado, raspar ligeramente con lija fina para quitar el pulido del tubo y dotarlo de aspereza, lo que facilita la adherencia del material.

4. Limpieza: Para obtener una adherencia óptima, las superficies deben estar limpias, secas y libres de polvo. Usar un disolvente aplicado con un trapo para eliminar suciedad y grasa del tubo y del interior del manguito.

5. Aplicación del adhesivo: Extender el adhesivo longitudinalmente sobre ambas superficies (hembra y macho) con una brocha, trabajando rápidamente para evitar que los solventes se evaporen y disminuyan la eficacia del adhesivo.

6. Acoplamiento de las piezas: Después de aplicar el adhesivo, introducir el tubo macho en el manguito de forma longitudinal, sin empujarlo hacia los lados, para que el adhesivo se distribuya uniformemente.

7. Limpieza de los restos de adhesivo: Limpiar los restos de adhesivo que salgan de las piezas antes de que se sequen, usando un trapo o papel.

8. Secado del adhesivo: Esperar un mínimo de 30 minutos para que el adhesivo seque. Si la temperatura es baja (inferior a 10°C), esperar hasta 45 minutos antes de someter la soldadura a esfuerzos mecánicos. Esperar hasta 1 hora antes de aplicar presión de agua.

La limpieza y la precisión son elementos clave para realizar este tipo de empalme correctamente.

Pegamentos y Disolventes

Los adhesivos o pegamentos son sustancias capaces de unir otras superficies mediante contacto superficial. Se pueden clasificar en adhesivos inorgánicos y orgánicos, estos últimos subdivididos en naturales y sintéticos.

Su eficacia depende de varios factores, como la resistencia al encogimiento y desprendimiento, la maleabilidad, la fuerza adhesiva y la tensión superficial. Estos factores determinan el grado de penetración del pegamento en las minúsculas depresiones de las superficies que se están uniendo. Hay diferentes tipos de pegamentos, dependiendo del propósito para el que se van a utilizar.

Un disolvente o solvente es una sustancia que permite la dispersión de otra sustancia en su interior. Es el medio dispersante de la disolución. Normalmente, el disolvente establece el estado físico de la disolución, por lo que se dice que el disolvente es el componente de una disolución que está en el mismo estado físico que esta. Usualmente, también es el componente que se encuentra en mayor proporción.

Los disolventes se utilizan en múltiples aplicaciones: adhesivos, componentes en pinturas, productos farmacéuticos, elaboración de materiales sintéticos, etc.

El pegamento está compuesto principalmente por un material base con cualidades adhesivas, licuado por disolventes. Los llamados pegamentos “con base de disolventes” se licuan con disolventes orgánicos como acetona o gasolina. Los pegamentos “sin disolventes” se licuan con agua, el disolvente más natural.

La elección entre pegamentos con base de disolvente o sin disolvente depende fundamentalmente de las necesidades específicas del usuario en cuanto a la fuerza de adhesión inicial, el tipo de material que se desea pegar, el medio ambiente y la edad del consumidor.

Los pegamentos utilizados en fontanería suelen ser licuados por disolventes.

Unión de tuberías por roscado, termofusión, mediante accesorios y sistemas press-fitting

Unión de tuberías por roscado

La unión de tuberías por roscado se emplea prácticamente para todos los materiales con los que se fabrican tuberías, aunque es especialmente común en el acero galvanizado.

En el caso del acero galvanizado, la unión de los tubos mediante roscado se realiza con manguitos roscados, ya que la soldadura no es un método adecuado debido a que las altas temperaturas pueden dañar el recubrimiento de zinc que protege a las tuberías de la corrosión (galvanizado).

Como hemos visto, las tuberías se roscan externamente utilizando una terraja. Luego se unen con elementos roscados internamente de fábrica, como codos, tes, curvas, etc.

El diseño técnico del acoplamiento roscado cónico cilíndrico garantiza una unión estanca y segura por sí mismo. La estanqueidad se logra gracias a la presión entre los flancos de las roscas exteriores cónicas (macho) e interiores cilíndricas (hembra), obtenida mediante el apriete adecuado con herramientas.

El material de estanqueidad utilizado en el montaje de las uniones roscadas solo tiene la función de rellenar las diferencias inevitables en la fabricación del perfil de rosca teórico. Para asegurar la estanqueidad de la unión, se utilizan elementos como estopa, teflón o pasta especial aplicada a las roscas, que se recubren con una capa de minio para rellenar completamente los espacios entre los filetes de la rosca.

Unión de tuberías por termofusión

La termofusión es un proceso moderno utilizado en instalaciones de agua caliente y fría, y de gas (en instalaciones no expuestas al sol), para unir acoples (codos, uniones, tes, etc.) con tubos de plástico y polipropileno. La principal ventaja de este proceso es el ahorro de tiempo. Comparado con el roscado, solo requiere una cuarta parte del tiempo.

El procedimiento consiste en introducir el extremo del tubo en el pin hembra y el accesorio (codo, unión, etc.) en el pin macho de una máquina llamada termofusionadora. El calor producido calienta el plástico y funde la parte en contacto con la superficie de los pines. Luego se retiran el tubo y el accesorio de acople y se unen. Una vez enfriados, los dos elementos quedan firmemente y herméticamente soldados.

El tiempo de calentamiento es de 5 segundos para tubos de 1/2″, 10 segundos para tubos de 3/4″ y 15 segundos para tubos de 1″. La máquina para termofusión está lista para usarse en unos 3 o 4 minutos. Normalmente, una luz verde indica cuándo está preparada.

Unión de tuberías mediante accesorios

Las tuberías también pueden unirse mediante accesorios especialmente diseñados para este propósito. Estos accesorios varían según el material del que está hecha la tubería, así como su diámetro.

Por ejemplo, para unir dos tuberías de fibrocemento (actualmente se usa poco y solo en tuberías grandes para suministro), uno de los extremos del tubo está diseñado en forma de copa para recibir el extremo del siguiente tubo. La unión de estos tubos se realiza mediante un anillo de goma, y el espacio restante se rellena con pasta asfáltica.

También existe la unión por bridas, que permite unir materiales diferentes utilizando un accesorio específico.

Es común unir tubos de PVC para saneamiento con juntas elásticas. Este tipo de unión se utiliza en partes de la instalación que requieren un desmontaje y montaje rápido, como los sifones del fregadero o el lavabo. Esta unión se realiza con tubos y piezas machihembradas que permiten el alojamiento de una junta elástica.

Los sistemas de unión son diversos. Aquí encontramos un sistema de unión de PVC muy utilizado para bajantes verticales.

Otro tipo de accesorio para unir tubos de cobre u otros materiales es el llamado de uniones mecánicas a compresión o uniones rápidas.

Este accesorio, también conocido como racor de compresión, se caracteriza por asegurar la estanqueidad mediante la compresión de un bicono metálico, garantizando una conexión segura y duradera.

Unión de tuberías por el sistema press-fitting

Este sistema se emplea para la unión de tuberías de polietileno y otros materiales plásticos.