- SISTEMA DE AUTOCONTROL EN LA SEGURIDAD ALIMENTARIA BASADO EN LOS

PRINCIPIOS DEL APPCC.

En la Unión Europea se considera esencial que los alimentos que son ofrecidos al

consumidor, dispongan de un alto nivel de seguridad alimentaria. Para ello, es

preciso, y así lo contempla la legislación relativa a la higiene de los alimentos

(Reglamento CE nº852/2004), que los establecimientos alimentarios desarrollen,

pongan en práctica y mantengan actualizado un sistema de autocontrol basado en los

principios del Análisis de Peligros y Puntos de Control Crítico (APPCC).

Lo que antecede involucra a cualquier establecimiento con actividades alimentarias,

incluida la restauración social, y dentro de ella los centros hospitalarios. Así, a través

de la Subdirección General de Higiene y Seguridad Alimentaria, se ha iniciado un

programa de evaluación de la seguridad alimentaria en los hospitales que pretende

hacer una contribución a la mejora continua de las comidas que son ofrecidas en estos

centros. (APPCC)

1.1. ¿Qué es un sistema de autocontrol en seguridad alimentaria basado en los

principios del APPCC?

Es un conjunto de procedimientos elaborados y puestos en práctica de forma

permanente por las empresas y otros centros con actividades alimentarias, con el

objetivo de conseguir un producto libre de riesgos para el consumidor. Es un Sistema

reconocido internacionalmente, para gestionar la seguridad de los alimentos.

El Codex Alimentarius adopta las directrices para su aplicación en 1993.

CARACTERISTICAS DEL SISTEMA APPCC

- Ser esencialmente preventivos.

- Estar dirigidos a controlar los peligros presentes en los alimentos, considerando el

uso esperado y la población de destino (en particular la que pueda ser más

vulnerable). - Ser muy flexible adaptandose a los posibles cambios de la empresa (materias

primas, maquinaria…)

Para una aplicación generalizada de un sistema de autocontrol por toda la cadena

alimentaria, desde la granja (producción primaria) hasta el consumidor final, es muy

importante que su puesta en práctica sea lo suficientemente flexible para poderse

utilizer cualquier tipo de establecimiento, incluso en los más pequeños, sin disminuir

la seguridad de los alimentos.

1.2. ¿Qué establecimientos deben aplicarlo?

Todos los establecimientos que comercializan o sirven alimentos, desde las industrias

elaboradoras hasta el comercio minorista y la restauración colectiva, como es el

caso de la restauración hospitalaria y la diversidad de actividades de restauración que

en ella pueda tener lugar (cocinas del hospital, cafeterías, vending), deben poner en

práctica este sistema de autocontrol.

1.3. ¿Qué son las prácticas correctas de higiene (pch) y cómo se relacionan con un

sistema de autocontrol?

Un sistema de autocontrol, además de estar basado en los principios del APPCC,

necesita incorporar y apoyarse en lo que se denominan las Prácticas Correctas de

Higiene (PCH). Estas prácticas consisten en la aplicación y cumplimiento de los

requisitos de higiene alimentaria previstos en la normativa legal que deben cumplir los

establecimientos alimentarios en función de sus actividades, estos requisitos hay que

cumplir antes de la implantacion del Sistema APPCC.

- Formación de trabajadores. Manipulacion de alimentos

- Condiciones y mantenimiento de locales, instalaciones y equipos.

- Limpieza y desinfección.

- Programa desinsectación y desratización. (DD)

- Agua de abastecimiento.

- Buenas prácticas de elaboración y manipulación e higiene (manual)

- Trazabilidad.

- Control de proveedores.

Control de proveedores

Con el fin de producir comidas seguras, la correcta elección de materias primas es fundamental

dentro del sistema APPCC. Para conseguir estas materias primas será

necesario definir los criterios de selección de proveedores.

Con el fin de facilitar los controles a efectuar en esta fase siempre se considerará la

recepción de materias primas como un punto de control crítico, independientemente

de los tratamientos que éstas sufran durante el procesado, debiéndose definir siempre

los límites críticos y los sistemas de vigilancia específicos.

Todas las operaciones e incidencias de recepción de materias primas se

documentarán.

Selección y normas al proveedor.

Se incluye aquí el conjunto de pasos que permitirán el aprovisionamiento de materias

primas necesarias para la elaboración de las comidas.

Selección de proveedor.

En los concursos de suministros que realice el centro hospitalario, para poder ser

seleccionado, un proveedor deberá cumplir los siguientes requisitos mínimos:

Poseerá el n.° de Registro General Sanitario de Alimentos en vigor.

Deberá tener implantado y aplicado un sistema APPCC.

Permitirá auditorías a sus instalaciones por personal designado por el centro hospitalario.

En el caso de optar por suministrarse a través de proveedores que sean solamente

operadores comerciales (proveedores intermediarios), estos deberán acreditar que las

materias primas son adquiridas en establecimientos que cumplan los requisitos anteriores.

El centro hospitalario, o en su caso la empresa suministradora, elaborará un listado de

proveedores homologados donde se relacionarán las materias primas que estén

autorizados a suministrar.

Se llevará un registro de los controles realizados a las materias primas suministradas

así como de los resultados de las auditorías realizadas. Del resultado de las mismas se

tomarán las medidas correctoras que se definan, incluyendo la rescisión del contrato

de suministro.

Especificación de materias primas.

El listado de materias primas necesarias para la elaboración de las comidas preparadas

tendrá como base el protocolo de dietas establecido por el centro y el modelo de

fichas técnicas de cada cocina.

Todas las materias primas que se adquieran a los proveedores, serán especificadas de

manera precisa y actualizada. Deberán definir todos los factores que se juzguen Importantes,

incluyendo los límites críticos y/o niveles objetivo que permitan aceptarlas

o rechazarlas. Las especificaciones de compra podrán ser lo extensas que se quiera

pero siempre deberán respetar los siguientes parámetros:

Descripción de la materia prima y su funcionalidad. En el caso de ser un producto

elaborado, su lista de ingredientes.

Factores intrínsecos en detalle y límites de tolerancia.

Criterios microbiológicos establecidos legalmente, o ante la falta de norma, ausencia

de patógenos.

Requisitos de envasado y etiquetado.

Condiciones de almacenamiento y transporte.

Planes de muestreo analíticos para comprobaciones microbiológicas y/o nutricionales.

Es recomendable la solicitud de certificados analíticos de partidas con el fin de asegurar

que se están cumpliendo las especificaciones de suministro.

Auditorías a proveedores

Existirá un programa de auditorías a los proveedores para poder verificar un suministro

seguro de materias primas. Las auditorías serán hechas por personal del centro

hospitalario o por personal externo. En ambos casos el personal tendrá la cualificación

adecuada para la realización de las mismas.

El programa de auditorías especificará la frecuencia temporal y los puntos de chequeo

de los suministradores, registrándose todos los resultados obtenidos.

MANUAL DE GPCH.

1.4. Actividades y controles de buenas prácticas de manipulación y elaboración.

Como información adicional de prácticas de higiene que deben ser documentadas y

desarrolladas:

✓ Higiene personal: es fundamental en la restauración colectiva dada la importancia

de las manipulaciones efectuadas por los trabajadores. Existirá un alto grado de

limpieza de forma permanente para evitar la contaminación de los alimentos (ej.: el

lavado de las manos tendrá lugar antes de comenzar la actividad y en cualquier otro

momento en el que las manos puedan ser una fuente de contaminación). Los equipos

e instalaciones permitirán un ambiente higiénico de trabajo (ej.: nº de lavamanos no

manuales y su dotación higiénica, vestuarios y servicios higiénicos adecuados). La

indumentaria de trabajo del personal manipulador será exclusiva para la actividad,

estará limpia (cuando se contamine se cambiará) y será adecuada a efectos de evitar

la contaminación de los alimentos (ej.: cubrecabezas puesto de forma que evite que la

caída del pelo alcance a los alimentos; los guantes y las mascarillas se utilizarán en las

zonas de trabajo que se considere necesario).

✓ Almacenamiento de los alimentos (frigorífico y no frigorífico): el mantenimiento

continuado de la cadena de frío es esencial para garantizar la seguridad de los

alimentos perecederos, acorde a la normativa legal y a las recomendaciones del

proveedor (en la mayor parte de las situaciones 4ºC o menor es una temperatura de

refrigeración adecuada, siendo de -18ºC o menor en el caso de los alimentos

congelados). Para ello existirá un control diario, siendo recomendable que al menos

sea 2 veces al día (ej.: al iniciar y finalizar la jornada de trabajo). Para todos los

alimentos en general, las condiciones de estiba y colocación de los alimentos, la

rotación del stock, la ventilación, limpieza y aislamiento, evitarán el deterioro y la

contaminación. Los alimentos deben de disponer de la información alimentaria precisa

en cada caso, será objeto de un control regular y aquellos productos con la vida

útil superada deben ser retirados. El material de envasado de los alimentos será de

uso alimentario y estará almacenado en la forma y lugar que evite su

contaminación (ej.: suciedad, plagas, productos químicos.

✓ Diseño de los menús: determinados alimentos pueden suponer riesgos (ej.:

materias primas a partir de productos de origen animal crudos, ingredientes

alergénicos, huesos o espinas) en los consumidores vulnerables. Por ello son precisas

medidas de control (ej.: higienizar los ingredientes, comprarlos ya higienizados,

almacenamiento frigorífico, acortar la vida útil,…) para garantizar la seguridad

de las comidas con ellos preparadas, debiendo de ser ambos considerados en el

sistema de seguridad alimentaria. Pautas específicas serán establecidas para dietas

modificadas (ej.: pacientes con problemas inmunológicos, alergias e intolerancias,

textura modificada) y preparados infantiles, consecuencia de las particularidades de la elaboración y/o los consumidores destinatarios, siendo de especial importancia la calidad de los ingredientes, la higiene de las manipulaciones, la limpieza de los equipos utilizados, los tratamientos higienizantes y el mantenimiento de la cadena de frío.

✓ Preparación de las comidas: es esencial evitar la contaminación cruzada entre los

alimentos y éstos con las superficies de trabajo. Por ello, en la medida de lo posible la

dotación de instalaciones de la cocina del hospital permitirá disponer de cuartos fríos

diferenciados según el origen de las materias primas (ej.: carnes, pescados, verduras y

hortalizas, alimentos listos para consumo en frío). A su vez, el sistema de seguridad

alimentaria tendrá previsto la limpieza de las superficies de trabajo, la higiene de los

manipuladores y un tiempo breve de preparación fuera de la cadena de frío (ej.:

menos de una hora a una temperatura de 15-18ºC). En los alimentos perecederos

envasados que sean abiertos y puedan sobrar de una determinada preparación se

documentará la vida útil secundaria que recomiende el fabricante, si no existen éstas

deberá ser breve (ej.: 48 horas).

✓ Descongelación de los alimentos: se efectuará de forma higiénica (ej.: en

refrigeración), se utilizarán de forma inmediata o se almacenarán en refrigeración (no

pueden volverse a recongelar.

✓ Preparación de comidas para la población infantil: la higiene personal, de las

instalaciones y utensilios, así como el mantenimiento de las temperaturas de

los alimentos son los aspectos más importantes a considerar. Aquellos alimentos

infantiles que deban incorporar agua y precisar una preparación (ej.: biberones) es

importante disponer de instrucciones de trabajo que normalicen unas buenas

prácticas higiénicas (ej.: pautas de higiene personal, la esterilización de los utensilios y

el agua empleada como ingrediente, utilización de una zona específica para la

preparación, consumo inmediato o cuando sea necesario la vida útil de los alimentos

no será superior a 24 horas almacenados a 4ºC o menor).

✓ Preparación de comida con textura modificada: Estos alimentos son requeridos por

necesidades de determinados pacientes (dificultad de deglución y masticacion). La

preparación de estas comidas aumenta el riesgo de contaminacion cruzada, por las

particularidades de su elaboracion y utilizacion de maquinaria, hygiene personal y

cuando proceda los tratamientos termicos seran lo suficientemente intensos (70º 2

min, 75º 26 seg u otros equivalentes) adecuadamente vigilados y registrados.

✓ Tratamientos higienizantes: serán definidos en el sistema de seguridad alimentaria

y sujetos a instrucciones para su control, dado que son esenciales para la inocuidad de

los alimentos y habitualmente se consideran Puntos de Control Crítico (PCC). Los más

habituales consisten en la aplicación del calor (horneado, cocción, fritura), aunque

puede haber otros como la higienización química de las hortalizas y frutas. Así, para

las comidas de consumo inmediato o dentro de las primeras 48 horas, alcanzar una

temperatura en la parte más interna de 75ºC de forma instantánea es en general

adecuado. En las frituras, existirán pautas para evitar el deterioro del aceite empleado

(ej.: la temperatura no debería sobrepasar los 180ºC para minimizar la producción de compuestos polares, frecuencias de filtrado y renovación). Las comidas calientes serán mantenidas al menos a 65ºC hasta su consumo.

✓ Recalentamiento de las comidas preparadas: también se documentará la

temperatura a alcanzar y su tiempo (ej.: 65ºC en no más de 1,5 horas; si la comida

lleva almacenada más de 48 horas se requiere un tratamiento superior como sería

75ºC en un tiempo de no más de una hora).

✓ Emplatado y servicio de comidas: existirán instrucciones de trabajo para

asegurar la higiene, rapidez y efectividad de estas actividades. En la distribución y el

servicio de comidas, su logística, la dotación de carros y sus características serán

adecuados a las necesidades de distribución en el centro y garantizarán el

mantenimiento de la temperatura y la higiene.

✓ Comidas sobrantes: existirán pautas de destino de los excedentes de las comidas

elaboradas (ej.: si no han sido recalentadas y/o emplatadas y puestas para servicio,

pueden ser almacenadas en frío y ser servidas dentro de la vida útil prevista, de lo

contrario serán descartadas).

✓ Comidas con ingredientes alergénicos: algunas comidas pueden incluir ingredientes

responsables de alergias e intolerancias. Estos ingredientes deben ser conocidos e

identificados y la información al respecto debe disponerse de la forma que la

normativa legal determine. El riesgo de contaminación cruzada de estos ingredientes a

otros alimentos debe ser valorado y adecuadamente controlado mediante unas

instrucciones de trabajo ajustadas a cada necesidad (incluido el uso del aceite de

fritura).

1.5. ¿Cómo desarrollar un sistema de autocontrol?

Un sistema de autocontrol consiste en el desarrollo, aplicación y mantenimiento de

un plan o planes basados en los principios del APPCC.

Dentro del sistema de autocontrol, como apoyo y soporte al mismo, también se

incluirán y documentarán aquellas prácticas correctas de higiene (PCH) que el

establecimiento alimentario precise para desarrollar su actividad cumpliendo con los

requisitos de higiene alimentaria aplicables.

El sistema APPCC se basa en siete principios que permiten elaborar y mantener un Plan

APPCC:

Principio 1. Realizar un análisis de peligros. Preparar una lista de las etapas del proceso

de elaboración de comidas en las que puedan aparecer peligros significativos y

describir las medidas preventivas.

Una vez finalizado y verificado el diagrama de flujo, el equipo APPCC deberá enumerar

todos los peligros biológicos, químicos o físicos que sea razonable prever que se

producirán en cada etapa del proceso de producción de las comidas, y describirán las

medidas preventivas que se aplicarán para controlar los peligros identificados.

Las medidas preventivas deben ser rápidas de instaurar y eficaces. Puede ser necesario

más de una medida preventiva para controlar un peligro y viceversa, una medida

preventiva puede controlar más de un peligro.

Todos los peligros y sus medidas preventivas deben de quedar bien establecidos recomendándose

la utilización de un registro de las mismas.

Al realizar un análisis de peligros, deberán incluirse, siempre que sea posible, los siguientes

factores:

La probabilidad de que surjan peligros y la gravedad de sus efectos perjudiciales para

la salud.

La evaluación cualitativa y/o cuantitativa de la presencia de peligros.

La supervivencia o proliferación de los microorganismos involucrados.

La producción o persistencia de toxinas, sustancias químicas o agentes físicos en los

alimentos.

Las condiciones que pueden originar lo anterior.

El equipo tendrá entonces que determinar qué medidas de control, si las hay, pueden

aplicarse en relación con cada peligro.

Puede que sea necesario aplicar más de una medida para controlar un peligro o

peligros específicos, y que con una determinada medida se pueda controlar más de un

peligro.

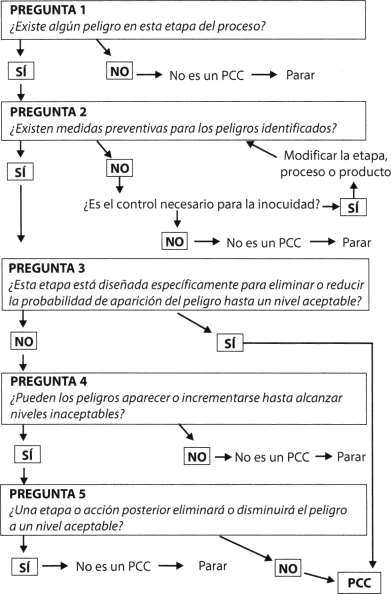

Principio 2. Identificar los Puntos de Control Críticos (PCCs) del proceso.

El equipo APPCC identificará los PCC mediante la aplicación, en cada etapa y por peligro,

del árbol de decisiones. La utilización de este instrumento permitirá que se piense

de un modo estructurado, garantizando un estudio consecuente de cada etapa y

peligros identificados.

Se considerará la recepción de materias primas como un punto de control crítico, independientemente

de los tratamientos que sufra durante su procesado, con el fin de

facilitar los controles a efectuar en esta fase, debiéndose definir siempre límites

críticos y los sistemas de vigilancia específicos para cada materia prima.

Principio 3. Establecer los Límites Críticos que deberán alcanzarse para asegurar que el

PCC está bajo control.

El equipo APPCC establecerá los criterios por los que se producirán comidas seguras o

no. Los límites críticos delimitarán la frontera entre una comida segura o peligrosa.

Para poder establecer los límites críticos se deberán identificar todos los factores relacionados

con la seguridad en cada PCC. Todos los límites críticos deben asociarse a

factores que se puedan medir, que puedan ser vigilados de forma rutinaria y que produzcan un resultado inmediato para una toma de decisiones antes de perder el

control del proceso.

Al Igual que los peligros, los límites críticos pueden ser químicos (ej. pH), físicos (ej. valor

de temperatura) o microbiológicos (ej. criterio bacteriológico). Se deberá evitar la

aplicación de límites microbiológicos ya que la vigilancia no permitiría actuar

rápidamente.

Se podrán utilizar otros criterios de control más rigurosos denominados Niveles Objetivo

con el fin de tomar decisiones antes de que el nivel supere el PCC. Estos niveles

se deben registrar y documentar en la gestión diaria del proceso de elaboración de

platos, vinculándose al sistema de vigilancia.

Se tendrá en cuenta que muchos de los parámetros a usar como límites críticos están

legalmente establecidos en la normativa sanitaria vigente, no pudiendo establecer

criterios en contraposición con los legalmente establecidos.

Principio 4. Establecer un Sistema de vigilancia para asegurar el control de los PCCs

mediante observaciones o pruebas programadas.

La vigilancia es la medida u observación, efectuada en un PCC, que demuestra que el

proceso está funcionando dentro de los límites críticos.

Los sistemas de vigilancia deberán aportar información a tiempo para corregir desviaciones

y evitar la pérdida de control del proceso.

El equipo APPCC implantará los sistemas de vigilancia que estime convenientes en

cada etapa del proceso, siendo de elección los sistemas de vigilancia continuos de

parámetros físicos y químicos antes que pruebas microbiológicas. Si la vigilancia no es

continua, el equipo APPCC definirá la frecuencia de tal forma que se garantice que los

PCC estén bajo control. El equipo APPCC propondrá el nombramiento de los responsables de efectuar la vigilancia

de los PCC, los cuales registrarán los datos obtenidos en un documento que

deberá ser firmado finalizada la labor de vigilancia.

Principio 5. Establecer las acciones correctoras a realizar cuando la vigilancia detecte

que un PCC está fuera de control.

Cuando en los resultados obtenidos del sistema de vigilancia se detecten desviaciones,

el equipo APPCC establecerá medidas correctoras para cada PCC. Estas medidas

asegurarán que el PCC vuelve a estar bajo control y el destino de la comida

defectuosa.

El equipo nombrará los responsables de tomar las acciones correctoras, de tal forma

que éstos tengan autoridad para instaurarlas y además comprobarán que el proceso

vuelve a estar bajo control.

Todas las incidencias se registrarán en un documento que deberá ser firmado por el

responsable de ordenar la acción correctora y el responsable de su aplicación.

Todo el proceso de análisis de peligros, identificación de PCCs, establecimiento de

medidas preventivas y de niveles objetivo y/o límites críticos, los procedimientos de

vigilancia, las medidas correctoras y los responsables de las acciones se resumirán en

un cuadro de gestión de PCCs para facilitar su aplicación.

Principio 6. Establecer un sistema para verificar que el Plan APPCC está funcionando

correctamente.

El equipo APPCC establecerá procedimientos para verificar que el Plan APPCC funciona

correctamente. Se utilizarán métodos, procedimientos y ensayos de vigilancia y

comprobación, incluidos el muestreo aleatorio y los análisis microbiológicos.

El equipo APPCC establecerá la frecuencia y sistemática de la verificación de tal manera

que se asegure un buen funcionamiento del Plan APPCC.

Como actividades de verificación se podrán utilizar entre otras, a título de ejemplo, las

siguientes:

Auditorías internas y/o externas del Plan APPCC, con periocidad establecida

Auditoría de la documentación del sistema.

Revisiones de desviaciones y de la aplicación de medidas correctoras.

Análisis microbiológicos de materias primas, productos intermedios, y comidas

preparadas, teniendo siempre en cuenta los parámetros microbiológicos legalmente

establecidos en la normativa sanitaria vigente o en recomendaciones reconocidas

internacionalmente.

Validaciones de los límites críticos.

Calibraciones de los equipos.

Revisiones de usos del producto efectuadas por el cliente.

Las acciones de verificación se definirán en un documento resumen de todo el proceso

de producción, con el fin de facilitar la comprensión de todas las acciones a llevar en

cada etapa.

Principio 7. Establecer un sistema eficáz de registro de datos que documente el APPCC.

El equipo APPCC elaborará un sistema de registro eficiente y preciso. Deberá incluir

documentación de todos los apartados de esta guía donde se mencionan operaciones

de registro. Deberá mantenerse por un periodo de tiempo definido, que como mínimo

El diagrama de flujo consiste en una secuencia de hechos o pasos (fases) involucrados

a lo largo del proceso que proporciona una descripción simple y clara de cómo se

elabora un determinado producto alimenticio. Debe ser desarrollado con minuciosidad

como un reflejo exacto del proceso, incluyendo todas las etapas (desde la recepción de

las materias primas hasta el producto terminado, distribución o venta a consumidor

final, si se realizase dicha actividad -venta puerta a puerta-) y de cómo se manipulan o

se almacenan las materias primas y/ o el producto final. En el diagrama deben

aparecer, secuencia-das, todas las entradas y salidas de materiales, localización

espacial (lugar o dependencia) y temporal de las distintas fases, datos importantes de

conservación o tratamiento tecnológicos para la seguridad del alimento

(temperaturas, tiempos, humedad relativa, etc.), identificación de las materias primas

y productos intermedios (Carne magra, champiñón fresco, Aditivos, Pasta fresca, etc.).

Se puede añadir tanta información adicional como se crea necesario.

Dado que el diagrama de flujo representa la base del estudio del Sistema APPCC o

sobre un determinado producto, una vez que se elabore el diagrama, debe ser

comprobado “¡n situ” y demostrado su correspondencia exacta con el proceso, puesto

que un error en la confección del diagrama significa una desviación de todo el Sistema

APPCC que se apoya en este diagrama de flujo.

Deben elaborarse tantos diagramas de flujo como tipos de procesos o productos realicen

en su empresa, pudiendo agruparse por productos o procesos cuando estos sean

similares. Igualmente, debe evitarse utilizar simbología técnica o dibujos, complejos,

que hagan que el Diagrama de Flujo no pueda interpretarse por los responsables de la

ejecución del Sistema APPCC.

El equipo APPCC realizará una descripción del proceso de elaboración de las comidas,

reflejando en un esquema gráfico de todas las operaciones que se realicen para su

obtención, desde la adquisición de las materias primas hasta la entrega a los clientes.

Este diagrama de flujo es la base del análisis de peligros por lo que deberá contener

toda la información suficientemente detallada para que el estudio pueda progresar.

Una vez finalizado el diagrama de flujo, el equipo APPCC verificará in situ el proceso a

distintas horas de funcionamiento, comprobando que se ajusta a la realidad.

Este proceso se hace mediante un ARBOL DE DECISIONES para la identificacion de los

PCC.

¿COMO SE REALIZA LA IMPLANTACION DEL SISTEMA APPCC?

SECUENCIA LÓGICA RECOMENDADA POR EL CODEX ALIMENTARIUS

1º FORMACION DE UN EQUIPO DE APPCC

2ºDESCRIPCION DEL PRODUCTO

3º DETERMINACION DE LA APLICACION DEL SISTEMA

4ºELABORACION DE UN DIAGRAMA DE FLUJO

5º VERIFICACION INSITU DE UN DIAGRAMA DE FLUJO

6º ENUMERAR RIESGOS, HACER UN ANALISIS DE LOS RIESGOS, DETERMINAR LAS

MEDIDAS DE CONTROL

7º DETERMINAR PCC

8º ESTABLECER LOS LIMITES PCC

9º ESTABLECER SISTEMA DE VIGILANCIA PARA CADA PCC

10º ESTABLECER MEDIDAS CORRECTORAS PARA POSIBLES DESVIACIONES

11º ESTABLECER PROCEDIMIENTOS DE VERIFICACION

12ºESTABLECER UN SISTEMA DE REGISTRO Y DOCUMENTACIÓN

1.6 ¿Cuándo un sistema de autocontrol debe ser modificado?

El sistema de autocontrol debe estar mantenido y actualizado permanentemente, de

forma que se introducirán cambios cuando sea necesario. A continuación, se muestran

diferentes casos en los que el sistema autocontrol puede ser modificado:

- Modificaciones en los productos o las actividades alimentarias que tienen lugar en

el establecimiento. - Fallos o problemas que aconsejen incorporar ciertas modificaciones.

- Cambios en la legislación alimentaria.

1.7. Conceptos básicos del sistema APPCC.

El sistema de seguridad alimentaria debe estar basado en la aplicación de los principios

del sistema de Análisis de Peligros y Puntos de Control Crítico (APPCC). Su puesta

en práctica determinará que peligros alimentarios identificados por el equipo de

trabajo son de mayor relevancia, necesitan un control exhaustivo mediante puntos de

control crítico (PCC) sujetos a monitorización y a un plan de acciones correctoras

cuando sean superados los límites críticos. Por otro lado, se diferenciarán otros

peligros menos importantes cuyo control puede ser cubierto a través del desarrollo de

los planes preventivos de prácticas correctas de higiene (PCH).

1.8. ¿Cómo se aplica un sistema de autocontrol?

La aplicación de un sistema de autocontrol se desarrolla de forma secuencial en las

siguientes etapas:

- Preparación.

- Puesta en práctica (implantación)

1.8.1 Preparación del sistema de autocontrol

Una vez que un establecimiento alimentario decide comenzar a aplicar un sistema de

autocontrol, el primer paso es desarrollar la información básica o general del sistema

de autocontrol (identificación de persona responsable, descripción de los productos

alimenticios, las actividades alimentarias que tienen lugar y otros aspectos de interés).

1.9 Puesta en práctica (implantación)

Una puesta en práctica adecuada del sistema de autocontrol significa:

a) Cumplir lo establecido en el sistema o guía de autocontrol y poder garantizar su

eficacia a efectos de la seguridad en los alimentos.

b) Mantenerlo actualizado. Supone que todos aquellos cambios en los alimentos y

sus ingredientes, actividades y procesos realizados, o cualquier otro aspecto que surja

con el paso del tiempo y que pueda influir en la seguridad de los alimentos, hayan sido

convenientemente valorados e incorporados en el sistema de autocontrol (nuevas

materias primas, productos alimenticios o procesos productivos, remodelaciones en

instalaciones o flujos de producción, modificaciones o compras de equipos, diferentes

tratamientos higienizantes, nuevos tipos de envases, cambios en las caducidades de las

comidas).

Responsabilidades

Con el fin de asegurar el cumplimiento del Plan de autocontrol, se deberá reflejar en el

plan las responsabilidades asignadas a las diferentes figuras.

Gerencia. Será la responsable de:

Aprobar el Plan APPCC y todas las revisiones que se realícen en el mismo.

Conocer, entender, difundir y hacer que el personal a su cargo cumpla con los

requerimientos del contenido del Plan APPCC. Nombrar un equipo de elaboración y

mantenimiento del Plan APPCC y un coordinador del equipo (equipo APPCC).

Nombrar a los encargados de las labores de vigilancia y verificación, a propuesta del

coordinador del equipo APPCC.

Aprobar el protocolo de dietas donde se establecerán los platos que se elaborarán en

el centro hospitalario, a propuesta del servicio encargado de su elaboración.

Supervisar los resultados de las auditorías internas, ejecutando las acciones que se

deriven de ellas.

Delegación de responsabilidad: el gerente del centro hospitalario podrá delegar, de

forma expresa, el nombramiento de los responsables de labores de vigilancia y de verificación

sobre el coordinador del equipo, así como cuantas funciones crea

conveniente.

Coordinador del Equipo APPCC

Elección de los componentes del equipo APPCC. Estos pertenecerán como mínimo a

las áreas de gestión de víveres, cocina, mantenimiento y medicina preventiva.

En el caso de no existir estas áreas, se tomarán componentes de aquellas que desempeñen

sus funciones.

Coordinación, planificación y seguimiento del trabajo de todos los miembros del

equipo.

Organizar las reuniones del equipo y registrar las sesiones y decisiones que se tomen

en ellas.

Representación del equipo frente a la gerencia.

Proponer los responsables de los sistemas de vigilancia y la capacidad de éstos en la

toma de decisiones ante una acción correctora.

Diseño y ejecución de los sistemas de verificación del plan de autocontrol.

Elaboración de los Informes resultantes de los sistemas de verificación y de las

propuestas de modificación que se deriven de ellas.

Personal implicado en la aplicación del plan

Deberá conocer y entender lo establecido en el plan, contribuyendo activamente a su

correcta aplicación.

Deberá informar de cualquier hecho que pueda ocasionar que el proceso de elaboración

de comidas esté fuera de control.

Todos los manipuladores con tareas de vigilancia deberán realizarla con la autoridad

que le haya sido otorgada.

REGISTROS

Registros de fichas técnicas de platos.

Registros de diagramas de flujo de los procesos de elaboración de platos.

Registros de los análisis de peligros realizados a los procesos de elaboración de platos.

Registros de la aplicación del árbol de decisiones para identificación de puntos de

control críticos.

Registros de las operaciones de vigilancia de los puntos de control críticos.

Registros de las acciones correctoras.

Registro del control de entradas de materias primas.

Registros de operaciones de mantenimiento y conservación.

Registro de vigilancia de aplicación de buenas prácticas higiénicas.

Registros de manipuladores.

Registro de vigilancia de operaciones de limpieza.

Registro de las verificaciones de los puntos de control crítico, del plan de mantenimiento,

del plan de limpieza y de la formación de los manipuladores.

Otros registros necesarios para operaciones que deban estar documentadas.

Revisiones:

El plan APPCC deberá revisarse a consecuencia de las desviaciones encontradas en las

auditorías externas o internas que se realicen. Todos los cambios introducidos serán

aprobados por la gerencia, que a su vez dará difusión interna.

Evaluación

Con el fin de comprobar el correcto funcionamiento del plan APPCC, el coordinador del

plan realizará auditorías internas. Se recogerán las especificaciones de realización en

un documento, que como mínimo incluirá:

Responsables.

Cada 2 meses se realizarán auditorias higienico sanitarias, para valorar estado de las

instalaciones, equipamiento y material de cocina, limpieza, práctica de los

manipuladores de alimentos y la implantacion del Sistema APPCC y se pasara un

informe interno al centro, independiente mente de enviar uno anual.

Metodología de ejecución.

Documentación y registros.

Los Servicios Centrales evaluarán la aplicación la “Guía de implantación de sistemas de

autocontrol en la restauración hospitalaria” mediante un sistema de auditoría externa.

Esta auditoría incluirá la validación de acuerdo a los criterios específicos del Plan

APPCC y de todos los documentos considerados como prerrequisitos en esta guía, y la

verificación de su cumplimiento.

Indicadores de proceso del Sistema APPCC

Existen registros de fichas técnicas de platos.

Existen registros de diagramas de flujo de los procesos de elaboración de platos.

Existen registros de los análisis de peligros realizados a los procesos de elaboración de

platos.

Existen registros de la aplicación del árbol de decisiones para identificación de puntos

de control críticos.

Existen registros de las operaciones de vigilancia de los puntos de control críticos.

Existen registros de las acciones correctoras.

Existen registros del control de entradas de materias primas.

Existen registros de operaciones de mantenimiento y conservación.

Existen registros de vigilancia de aplicación de buenas prácticas higiénicas.

Existen registros de manipuladores.

Existen registros de vigilancia de operaciones de limpieza.

Existen registros de las verificaciones de los puntos de control crítico, del plan de

mantenimiento, del plan de limpieza, y de la formación de los manipuladores.

2.2. TERMINOLOGIA DEL SISTEMA APPCC

Análisis de peligros: Proceso de recopilación y evaluación de información sobre los

peligros y las condiciones que los originan para decidir cuáles son importantes con

relación a la inocuidad de los alimentos y, por tanto, planteados en el plan del sistema

de APPCC.

Control: Condición en la que se están observando procedimientos correctos y se están

cumpliendo los criterios.

Controlar: Adoptar todas las medidas necesarias para asegurar y mantener el

cumplimiento de los criterios establecidos en el plan de APPCC.

Desviación: Situación existente cuando un límite crítico es incumplido.

Diagrama de flujo: Representación sistemática de la secuencia de fases u operaciones

llevadas a cabo en la producción o elaboración de un determinado producto

alimenticio.

Fase: Cualquier punto, procedimiento, operación o fase de la cadena alimentaria,

incluidas las materias primas, desde la producción primaria hasta el consumo final.

Límite crítico: Criterio que separa lo aceptable de lo no aceptable, cuando se vigila un

punto crítico de control.

Medidas de control: Medidas y actividades que pueden aplicarse para prevenir o

eliminar un peligro para la inocuidad de los alimentos o para reducirlo a un nivel

aceptable.

Medidas correctoras: Medidas que hay que adoptar cuando los resultados de la

vigilancia en los PCC indican un control deficiente.

Peligro: Agente biológico, químico o físico presente en el alimento, o bien la condición

en que éste se halla, que puede causar un efecto adverso para la salud.

Plan de APPCC: Documento preparado de conformidad con los principios del sistema

de APPCC, de tal forma que su cumplimiento asegura el control de los peligros que

resultan significativos para la inocuidad de los alimentos en el segmento de la cadena

alimentaria considerado.

Punto crítico de control (PCC): Fase en la que puede aplicarse un control y que es

esencial para prevenir o eliminar un peligro para la inocuidad de los alimentos o para

reducirlo a un nivel aceptable.

Sistema de APPCC: Sistema que identifica, evalúa y controla los peligros que son

significativos en relación con la inocuidad de los alimentos.

Validación: Constatación de que los elementos del plan de APPCC son efectivos.

Verificación: Aplicación de métodos, procedimientos, ensayos y otras evaluaciones,

además de la vigilancia, para constatar el cumplimiento del plan de APPCC.

Vigilar: Llevar a cabo una secuencia planificada de observaciones o mediciones de los

parámetros de control para evaluar si un PCC está bajo control.

Árbol de decisiones: Serie de preguntas, relacionadas mediante un diagrama, a las que

debe contestarse sí o no. Las respuestas determinan qué vía ha de seguirse y a qué

decisión lleva esa vía.

Diagrama de flujo del producto: Diagrama de flujo en el que se especifican y numeran

todas las fases del sistema del producto.

Nivel aceptable: Nivel bajo de peligro para la inocuidad que se considera que supone

un riesgo aceptable para el consumidor. El nivel aceptable del producto final,

denominado a veces nivel previsto, deberá declararse en la descripción del producto y

normalmente se fijará en un nivel igual o inferior al límite reglamentario, si lo hay. En

una fase intermedia del diagrama de flujo del producto se puede fijar para un peligro

un nivel aceptable superior al del producto final, a condición de que en éste se alcance

el nivel aceptable.

Nivel previsto: Nivel aceptable de un peligro en el producto final, como por ejemplo el

nivel reglamentario de micotoxinas en la descripción de un producto.

Peligro real: Peligro del que se ha determinado que existe un riesgo importante de que

se produzca.

Riesgo: Puede tener un valor de cero a uno, según el grado de certeza en cuanto a si se

producirá o no el peligro.